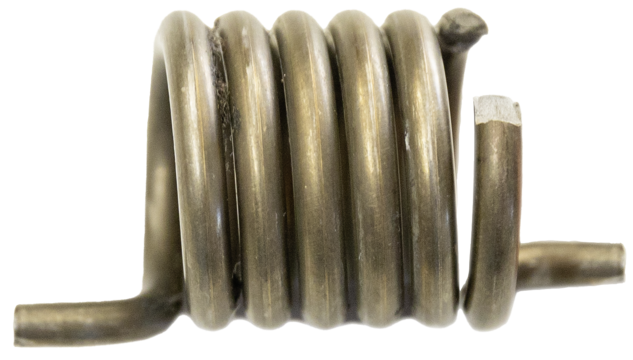

Überlastung

Eine Überlastung tritt auf, wenn ein mechanisches Bauteil einer Einzellast oder einer kurzzeitigen, extremen Belastung ausgesetzt wird, die die Tragfähigkeit des Bauteils übersteigt. Überlastung kann zu einem sofortigen Bruch des Bauteils führen, insbesondere wenn die Belastung weit über den maximalen Festigkeitsgrenzen liegt. Ein Bruch kann unmittelbar auftreten, ohne sichtbare Risse oder Anzeichen im Vorfeld. Angaben zu Vorspannung, Arbeitsweg und Lastwechsel einer Feder sind für die technische Auslegung wichtig. Es ist unbedingt darauf zu achten, dass die zulässigen Längen einer Feder nicht überschritten werden.

Plastische Verformung

Plastische Verformung entsteht, wenn eine Feder einer Belastung ausgesetzt wird, die die elastischen Grenzen des Materials übersteigt, aber dennoch unterhalb der Bruchfestigkeit liegt. Dabei verformt sich das Bauteil dauerhaft, kehrt nicht mehr in seine ursprüngliche Form zurück und kann seine Funktion nicht mehr ordnungsgemäß erfüllen.

Ermüdungsbruch

Ermüdungsbrüche beginnen normalerweise mit der Bildung von Mikrorissen oder Defekten an Stellen mit erhöhten Spannungskonzentrationen im Material. Unter wiederholter oder zyklischer Belastung öffnen und schließen sich die vorhandenen Mikrorisse kontinuierlich. Dies führt zu Materialverformungen und Risswachstum. Ein Ermüdungsbruch tritt ein, wenn die Risslänge einen kritischen Punkt erreicht, wodurch der Materialquerschnitt so geschwächt wird, dass er den Belastungen nicht mehr Stand halten kann, was zum abrupten Bruch führt.